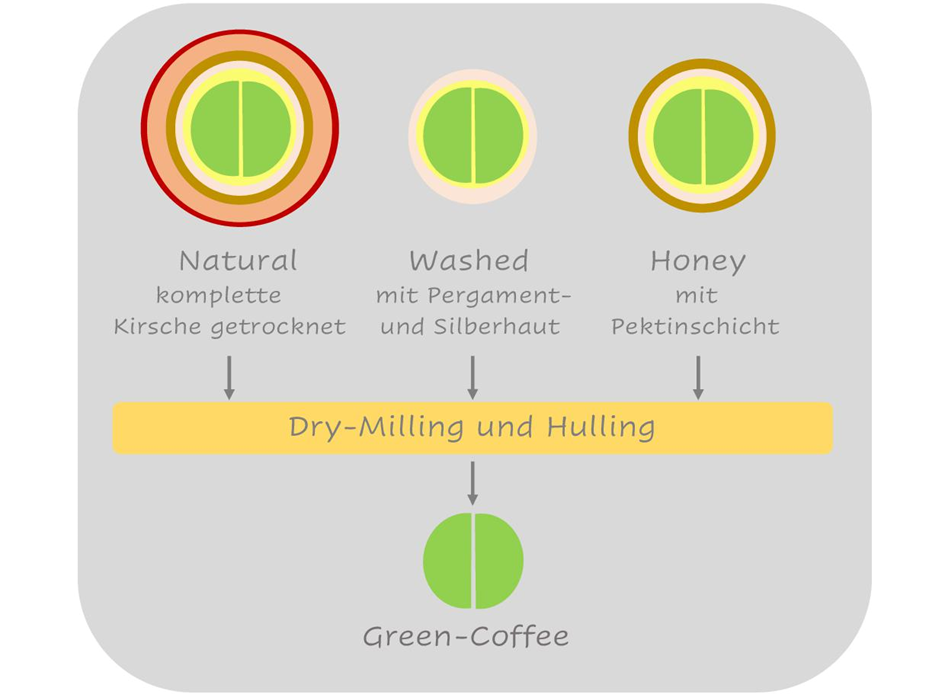

Nachdem der Rohkaffee von den Farmern geerntet, verarbeitet und getrocknet wurde, werden die Rohbohnen in unsere Fabrik nach Douala transportiert. Das erste was wir tun, bevor das Schälen der Bohnen (auch genannt Hulling oder Dry-Milling) beginnen kann, ist die Bohnen erneut zu trocknen. Dies ist ein zusätzlicher Aufwand, der per Hand erledigt werden muss, aber so können wir sicherstellen, dass es zu keiner Schimmelbildung durch eine noch zu hohe Restfeuchte kommt und die Qualität darunter leiden könnte. Der Sinn des Hulling ist es, die getrocknete Bohne von weiteren Schichten zu entfernen. Je nachdem welcher vorangegangene Prozess stattgefunden hat (Natural, Honey oder Washed), müssen verschieden viele Schichten entfernt werden, um am Ende den sogenannten Green-Coffee zu erhalten.

Zum Überblick dient folgende Grafik:

Für die weitere Verarbeitung nutzen wir eine Pinhalense CDVR-2, weil diese Maschine die Eigenschaft besitzt, ungewaschene, aber auch gewaschene Bohnen zu bearbeiten. Die Bohnen durchlaufen mehrere mechanische Schritte, die notwendig sind, um alle noch vorhandenen Schichten von der Bohne zu lösen und eine Aussortierung vorzunehmen. Heißt Bohnen, die nicht in ein bestimmtes Größenmuster fallen, aber auch Äste, Blätter, Steine oder sogar Nägel werden durch die Pinhalense separiert. Um euch diese verschiedenen Prozesse erklären zu können, haben wir den Weg der einzelnen Bohnen durch die Pinhalense in drei Schritte eingeteilt.

1) Entfernen von ungewollten Objekten

Die Bohnen werden als aller erstes auf ein sich bewegendes Sieb gepackt, welches sehr feinporig ist. Durch die ständige Bewegung des Siebes werden die Bohnen ordentlich durchgerüttelt. Weil das Sieb in diesem Schritt fein genug ist, wird hauptsächlich Staub entfernt, denn durch die ständige Trockenheit in Kamerun ist Staub allgegenwärtig und würde große Probleme hervorrufen, wenn wir diesen nicht entfernen würden. Als nächstes bewegen sich die Bohnen zu einem zweiten Sieb, welches grobporig ist und nur Kaffeebohnen durchlässt. Blätter, Äste und andere ungewünschte Objekte bleiben auf dem Sieb liegen und können von den Bohnen getrennt werden. Die Erfahrung hat gezeigt, dass auch metallische Gegenstände, wie Nägel und Schrauben, oft zwischen den Kaffeebohnen landen können. Um dies vermeiden zu können wurde zusätzlich ein leistungsstarker Magnet in diesen Arbeitsschritt integriert, welcher Metall von den Bohnen trennt.

2) Abschälen der nicht notwendigen Schichten

Über eine Transportröhre gelangen die Bohnen zum nächsten Arbeitsschritt. Hier wird der Kaffee am Boden eines Transportsystems gesammelt, welches optisch durch zwei große blaue Röhren zu erkennen ist. Die Aufgabe der beiden Röhren besteht darin, die noch zu schälenden Bohnen auf eine höhere Position zu bringen, auf der dann der Schälvorgang stattfindet. In den Röhren gibt es mehrere Schaufeln, welche die unten liegenden Bohnen aufnehmen und nach oben transportieren. Wurden die Bohnen auf der höheren Position ausgeladen, fährt die Schaufel durch das andere Rohr wieder auf die untere Ebene und holt sich erneut noch unten liegende Bohnen. Der Schälvorgang folgt. Dieser wird durch einen im Inneren liegenden Zylinder umgesetzt, welcher an seiner Außenseite mit scharfkantigen Löchern ausgestattet ist. Die scharfen Kanten schälen alle noch vorhanden Schichten ab und nur die vollständig geschälten Bohnen sind in der Lage durch die Löcher des Zylinders zu fallen. Sie landen also im rotierenden Zylinder und wurden von den Bohnen getrennt, welche weiterhin von den nicht brauchbaren Schichten umgeben sind. Diese werden so lange geschält, bis auch sie in das Innere des Zylinders gelangen. Die nicht notwendigen Kaffeeschichten verursachen eine Menge Müll, den man ungenutzt wegschmeißen könnte. Wir separieren diesen aber und nutzen ihn beispielsweise als Zündmittel oder Dünger. Die Abfalllast lässt sich dadurch reduzieren.

3) Größensortierung und Rücklaufsystem

Die geschälten Kaffeebohnen fallen nun aus der oberen Etage hinunter in einen runden Sortierungsbehälter, welcher dauerhaft in Bewegung bleibt. Durch die entstehende Vibration werden die geschälten Bohnen nach außen an die Wand des Behälters gedrückt. Die ungeschälten Bohnen bewegen sich allmählich in die Mitte der Sortierungsanlage, wo sich ein Loch befindet, welches in Verbindung steht mit dem bereits beschriebenen Schritt 1. Die ungeschälten Bohnen, welche durch das genannte Loch gefallen sind, starten ihre Reise erneut durch die Pinhalense Maschine.

Die geschälten Bohnen werden hingegen bei der Sortierung zur Seite gedrückt und gelangen auf einem anderen Weg zu einem Durchlüftungssystem. Dieses ist optisch an einem runden Gebläse am Boden und einem blauen Luftabzug am oberen Ende zu erkennen. Die Bohnen durchqueren die Anlage und werden von unten mit Luft bearbeitet. Dadurch sortiert man den Kaffee aus, der eine zu geringe Dichte aufweist und deshalb zu leicht ist und nach oben gepustet wird, sowie den zu schweren welcher liegen bleibt. Alle mit einem einheitlichen Gewicht passieren diese Etappe und werden zum Schluss von der Pinhalense ausgegeben. Im besten Fall handelt es sich nun um die gewünschte Qualität, die wir auf dem Markt anbieten möchten. Trotzdem haben wir uns dafür entschieden, nach den einzelnen Prozessen der Pinhalense erneut eine per Hand Kontrolle durchzuführen. Somit werden die bereits von der Maschine geprüften Bohnen, erneut von unseren Mitarbeitern in Kamerun kontrolliert, damit ein Fehlermaß bis auf ein geringstes minimiert werden kann.

Grading

Die Hauptaufgabe des Grading ist es, die Bohnen, welche nun von allen Schichten befreit wurden, nach ihrer Größe zu sortieren. Dazu wird eine sogenannte Grading-Maschine genutzt. Während des Grading fallen die unterschiedlich großen Bohnen von oben in einen geschlossenen Behälter, der einer ständigen Vibration ausgesetzt ist. In diesem Behälter befinden sich Siebe mit unterschiedlich großen Durchlassöffnungen. Die oberen Siebe sind gröber und werden nach unten hin feiner, wodurch reguliert werden kann, welche Bohnen zum nächsten Sieb fallen und welche auf dem Sieb bleiben. Kaffee der auf dem jeweiligen Sieb liegen bleibt zählt als eine Größe und wird von der Gradingmaschine gesammelt ausgegeben. Unterschieden wird dabei in die Stufen A (ca. Größe 17), B (ca. Größe 15), C (ca. Größe 12) und D (Perlbohnen).

Manuelle Kontrolle per Hand (Picking)

Es macht den Anschein, dass unser Kaffee nun bereit wäre, exportfertig abgepackt zu werden, doch wir bauen einen weiteren Kontrollschritt ein. Die Maschinen haben bis hierhin gute Arbeit geleistet, können aber nicht das geschulte Auge unserer MitarbeiterInnen aus Kamerun ersetzen. Bohnen mit einer unzureichenden Qualität können immer noch in einem bestimmten Umfang vorhanden sein. Darunter zählen gebrochene, ungeschälte oder unreife Bohnen, aber auch kleine Steine. Dies soll nicht bei unseren Kunden im Röster landen, weshalb die manuelle Kontrolle unabdingbar für uns ist. Wir können uns glücklich schätzen, MitarbeiterInnen in Kamerun zu haben, die diesen Arbeitsschritt durch genügend Erfahrung gewissenhaft ausführen.

Danach wird der Kaffee für den Export vorbereitet und in einem Plastiksack und dieser wiederum in einem Jutesack verstaut. Der innere Plastiksack ist notwendig, um Feuchtigkeit, die während des Transports von außen kommen kann, von den Bohnen fernzuhalten. Zudem bleiben die Bohnen frei von Staub und möglichen Schädlingen. Der Jutesack dient als Stoßschutz. Jetzt ist unser exportfertiger Green-Coffee bereit verladen und nach Deutschland verschifft zu werden. Man sieht wie viele verschiedene Arbeitsschritte und vor allem wie viel Handarbeit notwendig ist, damit eine hohe Qualität zum Standard wird. Außerdem sind wir stolz darauf auch gerade durch den hohen Anteil an Handarbeit vielen Menschen in Kamerun einen Arbeitsplatz schaffen zu können. Feste Arbeitsplätze schaffen und gleichzeitig unsere Kaffeekunden zufrieden zu stellen sind unsere ständigen Ziele, die wir dauerhaft verfolgen.